Solvent içerikli mürekkepler, ambalaj ve matbaa sektöründe renklendirme işlemlerinde kullanılmaktadır. Her mürekkebin içeriğinin farklı olması ile birlikte buharlaşan ve gaz formuna dönüşen bu solventler, insan sağlığına zararlı olduğundan dolayı iş güvenliği açısından bazı önlemlerin alınması gerekmektedir.

Solvent içerikli mürekkepler, ambalaj ve matbaa sektöründe renklendirme işlemlerinde kullanılmaktadır. Her mürekkebin içeriğinin farklı olması ile birlikte buharlaşan ve gaz formuna dönüşen bu solventler, insan sağlığına zararlı olduğundan dolayı iş güvenliği açısından bazı önlemlerin alınması gerekmektedir.

Ambalaj ve matbaa sektöründe yer alan baskı mürekkebi ya da matbaa mürekkepleri; gazete, dergi, kitap, gıda paketleme (ambalaj) ile paralar, pullar, afiş ve broşürler üzerinde bulunan yazı ve resimlerin üretimi için kullanılmaktadır.

Baskı işlemi sadece mürekkeple boyama yöntemleri içinde yer almaz, ilaç sektöründe de bu işlemden faydalanılmaktadır. Kullanılan solventler yanıcı-patlayıcı olduğundan dolayı kurutma prosesinde solvent seviyeleri sürekli olarak izlenmeli ve alt patlama seviyelerinin (LEL) altında kalması sağlanmalıdır.

Ambalaj ve matbaa makinelerinin tedarik edilmesi, ciddi anlamda büyük bir sermayeyi, yatırım maliyeti olarak kullanmaktır. Ham madde kullanım verimini arttırmak, yatırım maliyetini kompanse (dengelenmiş) edebilmek için gerekli olan süreyi kısaltmakta ve kâr oranlarının artmasına fayda sağlamaktadır.

Ambalaj ve matbaa makinelerinin tedarik edilmesi, ciddi anlamda büyük bir sermayeyi, yatırım maliyeti olarak kullanmaktır. Ham madde kullanım verimini arttırmak, yatırım maliyetini kompanse (dengelenmiş) edebilmek için gerekli olan süreyi kısaltmakta ve kâr oranlarının artmasına fayda sağlamaktadır.

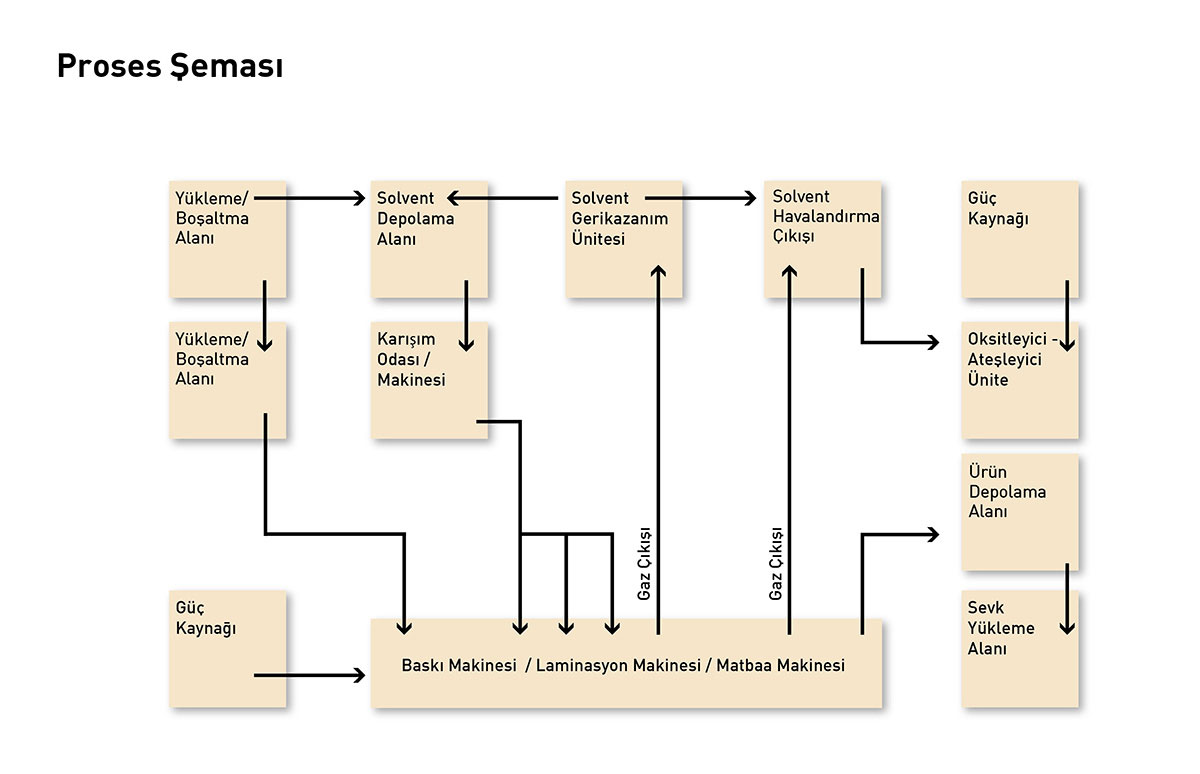

Ham madde olarak kullanılan mürekkeplerin içeriğinde bulunan Etanol, Bütanon, MEK (Metil Etil Keton), Etil Asetat, Benzen ve Ksilen gibi solventlerin baskı esnasındaki emisyonu, uluslararası düzenlemelere göre minimuma indirilmelidir. Bunun sağlanabilmesi için de solvent geri kazanım ekipmanlarına yatırım yapılması gerekmektedir. Proses sırasında solvent emisyon ölçümü için gaz algılama ekipmanları kullanımı, bu sistemin bir parçası olacaktır.

Ambalaj ve Matbaa Sektöründeki Uygulamalar:

Uygulama 1: Solventlerin Depolanması ve Ön Hazırlık Aşaması

Üretim prosesi için ambalaj baskı ve matbaa mürekkebi vb. kimyasalların depolandığı alanlarda; patlayıcı özelliği bulunan solventler nedeniyle insan sağlığına zarar verecek riskler için hazırlanmış yönetmeliklere ve İş Sağlığı & Güvenliği normlarına göre sistem kurulmalı, takip edilmeli ve kontrol edilmelidir. Bu lokasyonlarda tercih edilebilir ürünler, infrared yanıcı gaz dedektörü ile birlikte alev dedektörleridir.

Uygulama 2: Kurutucu Bölgesi Gaz Ölçümü

İki tip kurutucu mevcuttur. İlki, yanıcı atmosferi seyreltme prensibi ile çalışır, diğeri ise ortamdaki oksijeni yanma veya patlama için gerekli olan seviyenin altında bir orana indirir yani inert bir ortam sağlar.

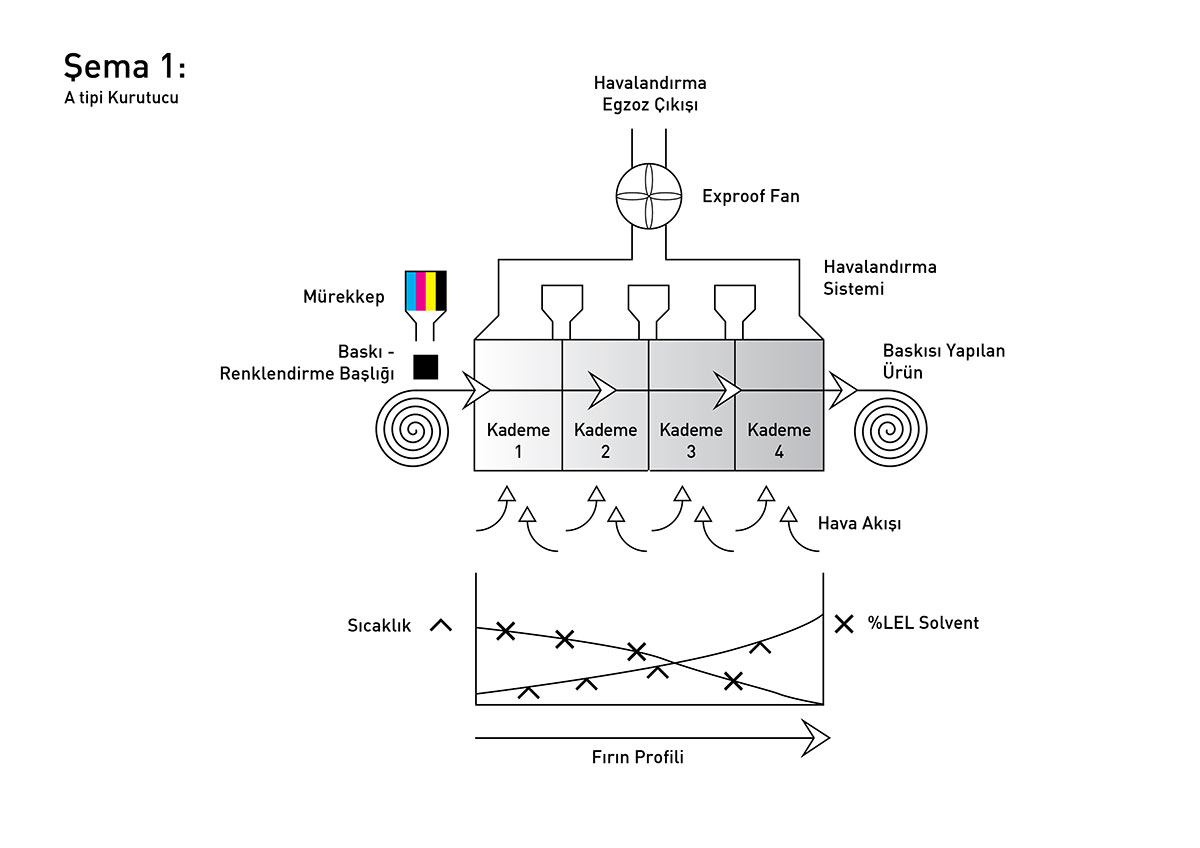

Şema 1' de göreceğiniz tipik bir kurutma fırınıdır. Baskı makinesinden çıkan materyaller, kurutucunun farklı bölmelerinden geçerek sıcaklık artışı sağlar ve fanlı havalandırmayla solvent buharlaştırılır. Sıcaklık seviyesi, patlama meydana gelmemesi için belirli limitlerin altında tutulmaktadır. Fırının içinde baskısı yapılmış materyallerin, kurutucunun içindeki geçiş hızı dengelenerek ve sıcaklık profili ile gaz seviyesi izlenerek üretim hacmi arttırılmış, üretim maliyeti düşürülmüş olur.

UYGULAMA 3: Havalandırma Çıkışında Gaz Ölçümü

Fanlı havalandırma, buhar formundaki solventlerin baskı makinesinden uzaklaştırılması için kullanılmaktadır.

Ex-proof yani patlamaya karşı dayanıklı fanların kullanımı ile solvent buhar geri kazanım ünitesinden sisteme geri döndürülür veya hava kirliliği yönetmeliklerine uygun şartlarda atmosfere bırakılır.

Kanallardaki solvent seviyelerinin Searchpoint Optima Plus gaz dedektörü ile kontrol edilmesi, bu değerlerin kabul edilebilir limitlerin altında olması açısından alınan ikinci bir önlem olacaktır. Havalandırma sisteminin veya buhar geri kazanım ekipmanının, prosesteki kaçakların oluşturacağı risklere karşı Searchpoint Optima Plus gibi bir yanıcı gaz dedektörü ile birlikte montajının yapılması gereklidir.

Set Teknik olarak; Teknik Emniyet, Çevre Teknolojileri ve Yanma Teknolojileri konularında Örnekleme Sistemleri ve Infrared Gaz Dedektörlerimiz ile ambalaj ve matbaa sektörüne profesyonel çözümler sunmaktayız.

Paylaş: